今日は、「部品を冷やす」ということについて、一つの体系的な概念を紹介したいと思います。

いきなりですが、「小型製品」という要望は、その潜在的な魅力のため、エンドユーザー様たちの本意とは別に、常に開発者らに求められる事項です。そして、この要望に開発者が向き合うときに常に困るのは、「部品の冷却」なのです。

例えば、

・必要機能部品は、基板上に配置できた。でも、製品内で冷えるだろうか?

・要求筐体サイズに必要要素部品を詰め込むと、もうギッチり。これで冷やせるのだろうか?

・新しいデバイスの性能検討用の治具を作ったのだけど、風を当てるべきか、ヒートシンクを付けるだけで良いのか?どのくらいの風を当てればよいか?ヒートシンクのサイズは??

・製品をコレだけ小さくしたら、部品の温度はどうなる?

・騒音値は、どうなる?

これらを15年~20年前のように、とにかく試作品を作ってから、熱対策を繰り返すのでは、冷却効果と開発速度の点で対応出来ません。というのも、熱対策とは、いわば付け焼刃のような物であり、繰り返し熱対策の試作と評価に膨大な時間がかかるからです。また、冷却は、風の流れや筐体サイズと密接に関わっているので、製品そのものの設計変更も余儀なくされ、さらに膨大な開発時間とコストがかかってくるのです。そこで、製品の試作品を作る前の「紙上試作」や「解析」によって、「この筐体に、これらの部品や熱源をこのように配置し、こういった冷却機構にすれば、部品や熱源はこの環境でこのくらいの温度になるはずだ!」と見積もりを立てることが必要になるのです。これが、熱設計とか、冷却設計とか言われる概念です。

しかし、冷却設計者は、育ちにくいです。それは、思考範囲が多岐にわたることと、現象が感覚的につかみにくいことに加え、会社内で製品が成立するか否かの重要判断を全ての部隊から求められるので、担当者が潰れやすいからです。また、これを危惧して分業制を導入すると、今度は自分の目的を見失ってしまい、冷却設計に関与したけど全く身につかなかった…となりがちだからです。

そこで、本日は、冷却設計の概念を、私なりに一つの体系図にまとめてみました。このブログを読まれた方が、ご自身の冷却業務において、どのような個所をされているのか?を考える、一つの参考になれば幸いです。「参考」とう感じに表現を一段落としたのは、開発現場毎に要求事項が異なり、それに伴って冷却のアプローチも変わるので、「答え」とはいいきれないと思うからです。。とはいっても、それなりに一般化しているつもりですので、参考にしていただけたらと思います。

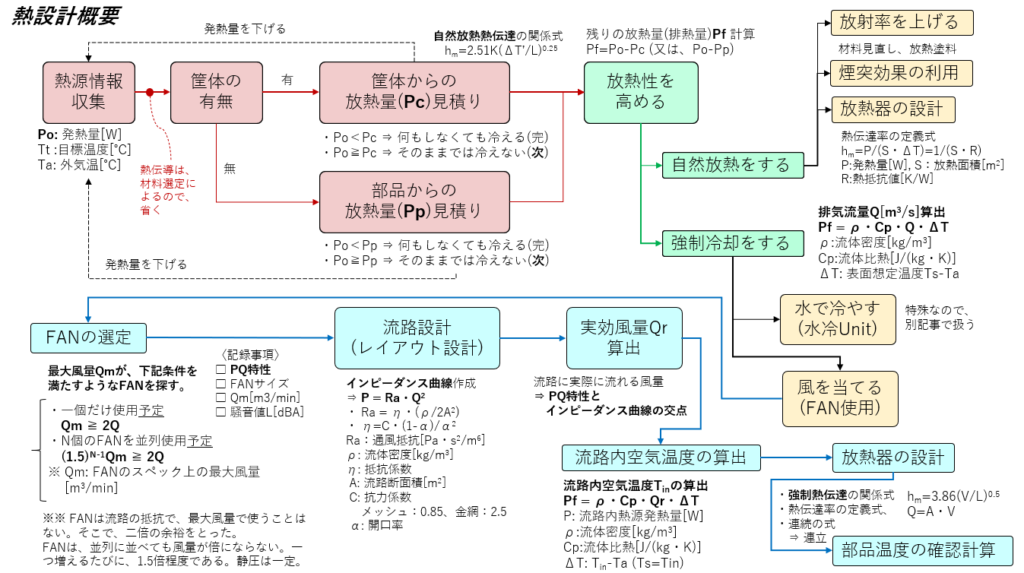

図1. 冷却設計体系図

上図を見ていただくと、全部で四色に分かれていることが分かると思います。

赤:熱源(敵)と製品仕様(筐体)の関係を掴むステージ(★)

緑:冷却機(FAN)や放熱器(HEAT-SINK)を搭載するかどうかを決断するステージ

黄:決断後の指針を立てるステージ

青:風を当てる場合の、具体的な冷却構想をするステージ

あなたが、機構設計者であるならば、図1に書いてあることは、全て出来なくてはなりません。でなければ、構想が進まず、解析ソフトの前で四苦八苦することになります。そして、運よく答えが見つかったとしても、企画者や思い込み発言の多い立場の上の人たちの要求に、一つの判断軸をもって回答できなくなります。

立場の上の人間は、こと熱に関して感覚的に質問を投げかけるくせに、担当者が感覚的な回答をすると、待ってましたとばかりに罵倒する性質があります。要は、彼らは、心の底では判断から逃げたいのだが、立場上逃げられないので、担当者に自信をもって判断できる材料を提供してもらいたくて、喚きたてるのです(※)。こんなとき、「ある物理法則に則ってこう予測できるからいけると思います。いかがですか?ご心配なら、解析(1W)や試作(1~7W)をするのでお時間いただきたいです」と提案できるのです。

※ どの組織にも、「「~だろう・と思う・と考えます」じゃダメなんだよ、「~できる」っていえよ」という困った人がいます。この世の中に、断言できることは、ほぼ無いのですが、こういうことを言う人は、それが分かっていません。人が言う「~できる」は、過去の経験から予測した結果を、本人が高く信頼しているにすぎません。つまり、「~できる」という例外は、そう信じる思考くらいです。さて、計算も、解析も、試作も、全て予測するための手段にすぎません。そこから得られる結果は、「~だろう」です。上記のような困った人には、どこまで予測をすれば、その人が高く信頼できるのか?を確認しましょう。計算結果で判断できるのか?解析結果で判断できるのか?試作をしないと判断できないのか?どんなレベルの試作をしないと判断できないのか?。。でないと、予測損をして疲れてしまいます。無駄な業務です、、正直に言いましょう。全部やったら、死にますよ。管理職の方、、全部やらせたら、部下がつぶれますよ?いいのですか?パワハラ防止法で訴えられますよ?そしたら、あなた社会的に抹殺されますよ?

なお、試作しないと判断できないという人がいたら、ちょっと要注意です。その人は、「判断する見識を持ち合わせていない」であったり、「計算や解析を軽視し、試作&対策のループをやろうとしない担当者を職務怠慢であると責め」たりするので、話が噛み合いません。まず、味方を増やし、その上で会議を開き、判断の仕方を取り決めましょう。( 社内でその分野の識者を集め、合議の上判断するなど。 )

話を元に戻して、冷却設計者は、図1が理解できていなければなりません。回路設計者も、熱源を選定し、配置するエンジニアですから、熱設計ができなければ、自分の排便をかたずけられない人間と同じなので、やはり未熟者です。よって、図1を理解し、運用できるようになってほしいと思います。商品企画者は、最低でも「赤~緑」までは出来て欲しいです。それは、「冷却の観点から実現可能性のある小型製品サイズ」を見積ってほしいからです。この観点がないと、馬鹿な企画をすることになります。例えば、「”タバコサイズの世界最高性能のスパコン”が欲しいな。自社の事業は赤字だし、このくらいのモノ作らなきゃ解散だわ。いっちょ、設計部に要求書を出すかな。」という感じです。最先端のスパコンの膨大な発熱量を知れば、タバコサイズの筐体で放熱不可能なことは直ぐに分かります。営業の顔色を伺う仕事が大変なのはわかるが、それが二義的なものだといい加減に気が付き、本来の商品企画に知能を使って欲しいものです。

最後に、赤の(★)について、補足します。熱を持った部品や、筐体の各面から自然に放熱する熱量を求める方法についてです。物理的には、自然対流熱伝達率[W/(m2・K)]を求めます。熱設計関係のいくつかの書籍によると、下記の関係式が提唱されています。

hm=2.51K(ΔT/L)^0.25

K:形状係数( 鉛直板: 0.56, 平板上に熱源: 0.54, 平板下に熱源:0.27 )

ΔT:外気と、部品(又は、筐体)表面温度の差

L:代表長( 鉛直板:高さ, 平板:短辺長 )

図1ができると、ある発熱量の熱源を仮想の流路に入れて、その両端面にメッシュをはり、片方のメッシュの内側にFANを配置して、流路内の空気を換気させるように冷却したとき、部品温度がどのくらいになるかなどを見つめれるようになります。ヒートシンクを搭載したときや、流路を拡大させた時にどうなるかも予測できるようになります。解析ソフトは1Wはかかります。簡易計算は、一日でできます。これは、設計の際に使わないわけにはいかないでしょう。。

因みに、上図を参考に独自の数式の組み合わせ方法を見つけたら、それをEXCELなどでフォーマット化しておくことをお勧めします。自分の理解が深まるとともに、以降、必要な数値を入力するだけで、必要な結果を得られるからです。

では

【本日の写真】ジョウビダキ

今年も日本海を越えて、渡ってきてくれました。とても可愛らしい小鳥です。

野鳥が来られるような美しい国に、野鳥が暮らせるような美しい地球にするために、少しでも貢献できたらと思うばかりです。